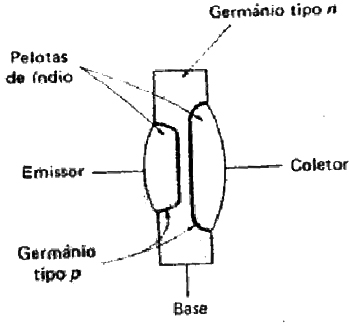

Transistores de junção por liga

Os primeiros transistores encontrados comercialmente, nos primórdios de 1950, foram feitos pelo processo de junção de liga de germânio. Neste processo, as junções “pn” eram formadas pela liga de germânio com outro metal. Nos transistores PNP, duas pelotas de índio, que formariam as ligações do emissor e do coletor no transistor completo, foram colocadas sobre os lados opostos de uma fatia de germânio monocristalino do tipo n. A fatia de germânio, que formava a base, tinha aproximadamente 50 Pm de espessura. O conjunto inteiro era aquecido num gabarito ou modelo a uma temperatura de cerca de 500 °C, e parte do índio era dissolvida no germânio para formar germânio tipo p no resfriamento. Deste modo, duas junções “pn” eram formadas, conforme indicado na seção transversal simplificada na próxima Figura. Os fios de ligação foram presos às pelotas de índio como fios condutores do emissor e do coletor, um tablete de níquel preso á base para proporcionar a ligação da base e montar o transistor sobre uma travessa, O transistor era depois encapsulado num invólucro de vidro ou de metal. Os transistores NPN eram fabricados por este processo usando germânio do tipo p para a base, e pelotas de chumbo-antimônio em vez de índio. O processo de junção por liga ainda é usado atualmente em alguns transistores de potência de audiofrequência.

O desempenho de um transistor de junção por liga é limitado pela largura da base. Em particular, a frequência de corte é inversamente proporcional á largura da base. Se o conjunto foi aquecido durante um tempo mais longo para permitir que mais índio se dissolva de modo que a junção “pn” penetre mais na fatia de germânio, há o risco de as junções se unirem e de não acorrer ação de transistor, Por causa da dificuldade de controlar a largura da base com, a precisão maior do que a da espessura da fatia original, a largura da base foi mantida em aproximadamente l0 Pm. Isto deu aos primeiros transistores de junção por liga uma frequência de corte de cerca de 1 MHz, embora os refinamentos feitos posteriormente no processo de fabricação permitissem que esta frequência fosse aumentada para 5 ou 10 MHz.

Durante os anos de 1950, outros tipos de transistor foram desenvolvidos para superar as limitações do transistor tipo de junção por liga. Um destes foi o transistor de liga difundida. Neste, duas pelotas que formavam o emissor e a base foram ligados do mesmo lado de uma fatia de germânio do tipo p que constituía o coletor. A pelota da base continha impurezas do tipo n, enquanto que a pelota do emissor continha tanto impurezas do tipo p quanto do tipo “n”. Até se aquecer o conjunto a 800 °C ocorria a liga, mas além disso ocorria a difusão das impurezas do tipo n no germânio do tipo p antes da liga. No resfriamento, ficava formada uma fina camada do tipo n enlaçando ambas as pelotas, com uma camada do tipo p apenas sob a pelota do emissor, Deste modo, um transistor PNP com uma estreita camada de base ficou formado. Em virtude da estreita camada da base, a frequência de corte deste tipo de transistor era de aproximadamente 600 a 800 MHz. O transistor de liga difundida foi amplamente usado nas aplicações de alta frequência, até que foi substituído pelo transistor epitaxial planar de silício.

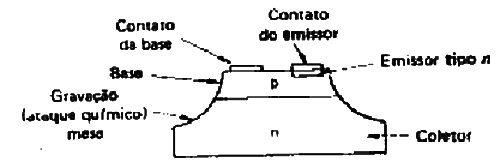

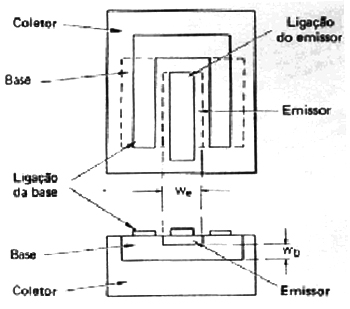

Um outro tipo de transistor desenvolvido originalmente com germânio em 1956 foi o transistor-mesa. Este transistor foi desenvolvido para aprimorar as características de chaveamento ou comutação e o desempenho nas altas frequências dos transistores então existentes. O princípio era o ataque químico das bordas ou transições da estrutura do transistor para diminuir as áreas da junção e assim reduzir as capacitâncias. A forma resultante era uma mesa ou platô, conforme indicado na Figura 8.41. Os transistores-mesa de germânio originais eram capazes de comutar formas de onda com tempos de crescimento de 1 ps, e tinham um desempenho nas altas frequências comparável ao da tipo de liga difundida.

O princípio da tecnologia mesa por ataque químico é usada amplamente no momento em muitos tipos de transistores. Ele permite que as transições do transistor sejam controladas, em particular que as transições da junção coletor-base sejam claramente definidas. O ataque químico mesa também constituí um processo preliminar na passivação, a “vedação” das transições de transistor para evitar a contaminação das transições da junção e a consequente variação das características durante o serviço.

A introdução de silício durante a década de 1950 proporcionou ao fabricante de transistores um novo material com vantagens consideráveis sobre o germânio. Em particular, os transistores de silício suportarão uma temperatura mais alta na junção e terão correntes de fuga mais baixas do que os transistores de germânio.

As técnicas de liga desenvolvidas para o germânio foram aplicadas ao silício, Os transistores PNP de silício foram fabricados de uma fatia de silício do tipo n (que formava a base) na qual as pelotas do emissor e do coletor foram ligadas do mesmo modo que nos transistores de junção por liga de germânio. O material usado nas pelotas da liga era alumínio.

Transistores difundidos

Desde cedo compreendeu-se que as regiões de impureza nos transistores de silício podiam ser difundidas numa fatia de material depositada na superfície por vaporização, e que este processo tinha consideráveis vantagens sobre o processo de liga. Em particular, o maior controle possível sobre o processo tornou mais fácil fabricar dispositivos com características superiores aos dos transistores de liga.

Um transistor NPN de silício podia ser feito por duas difusões numa fatia do tipo n que formaria o coletor do transistor completo. A primeira difusão, formando a base, usava impurezas do tipo p, tais como o boro ou gálio, e cobria toda a superfície da fatia. A segunda difusão formava o emissor, difundindo impurezas do tipo n, tais como fósforo ou arsênico na região da base já difundida. As ligações elétricas da base foram feitas fazendo-se a liga dos contatos de retificação através do emissor à base, Um refinamento deste processo de fabricação é usado atualmente nos transistores de silício de alta potência. A descoberta de que o óxido de silício termicamente crescido sobre a superfície da fatia podia formar uma barreira para a difusão, e assim podia ser usada para definir as regiões de impureza, deu ensejo ao aparecimento de uma nova técnica de fabricação de transistores – o processo planar.

Transistor planar

O processo planar revolucionou a fabricação dos transistores. Pela primeira vez na fabricação de dispositivos eletrônicos, podiam ser aplicadas as verdadeiras técnicas de produção em massa. O processo permitia o controle mais rigoroso sobre a geometria do dispositivo, melhorando assim o desempenho. Durante os anos de 1950, o transistor havia sido primeiro uma inovação, depois considerado como um equivalente da válvula termiônica. Com a introdução do processo planar em 1960, o transistor estabeleceu-se como um dispositivo com um desempenho superior ao da válvula na eletrônica de “propósitos gerais”. A operação nas, frequências até a região de micro-ondas tornou-se possível. Assim como ocorreu na operação dos transistores de potência nas radiofrequências. E foi o processo planar que tornou o mais importante dispositivo semicondutor dos dias de hoje – o circuito integrado.

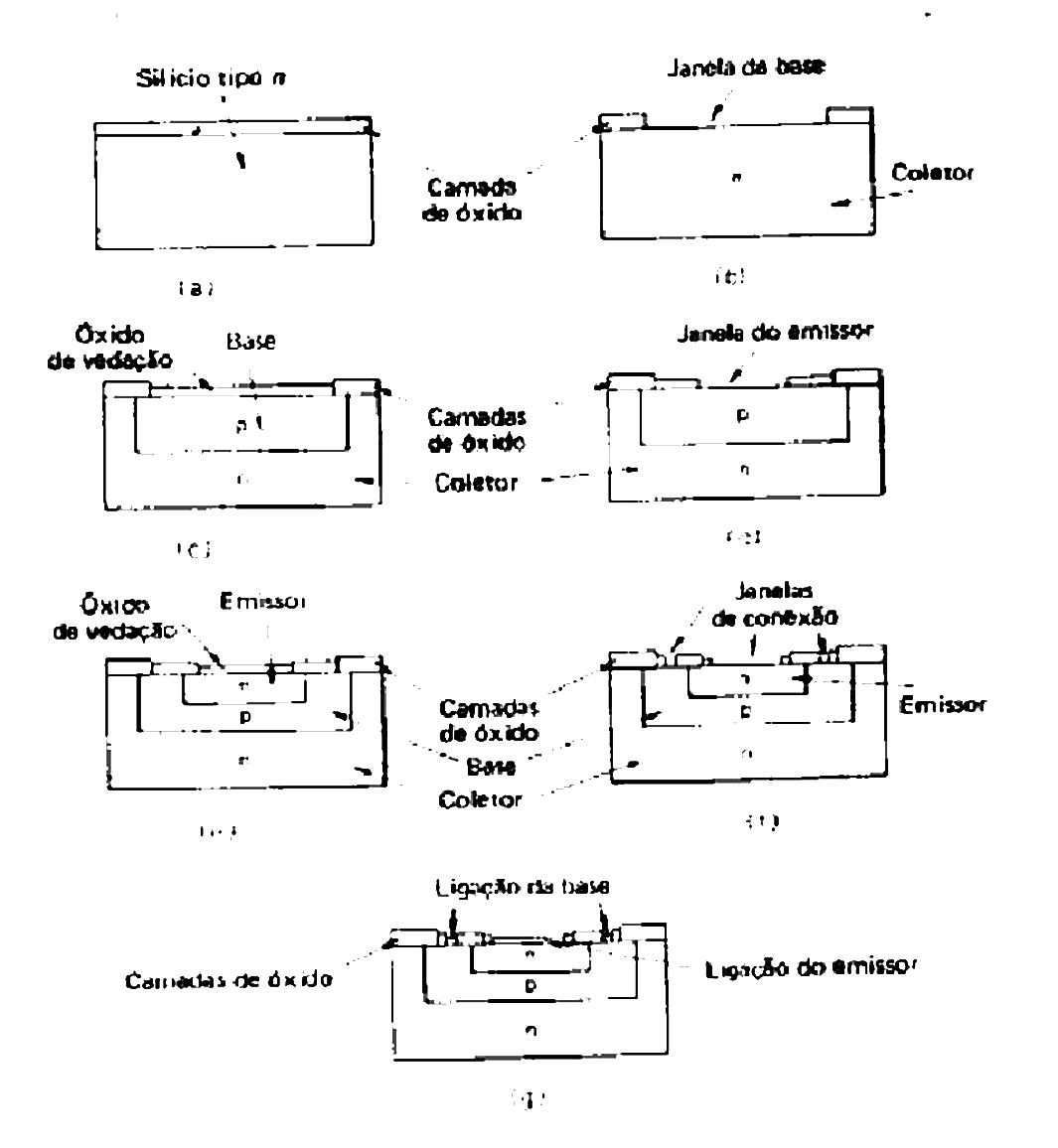

O princípio do processo planar é a difusão de impurezas nas áreas de uma fatia de silício definidas pelas janelas numa camada de óxido de cobertura. Os vários estágios na fabricação de um transistor NPN planar de silício são mostrados na Figura 8.42.

Uma fatia de silício monocristalino do tipo n (que formará o coletor do transistor completo) é aquecida até aproximadamente 1l00 C numa corrente de oxigênio úmido. A temperatura é controlada para melhor do que + – 1 grau C, e uma camada uniforme de dióxido de silício de 0,5 Pm de espessura é acrescida – Figura 8.42 (a). a fatia é revestida em rotação com uma foto-resistência, um material orgânico que polimeriza quando exposto à luz ultravioleta, produzindo uma camada de cerca de 1 Pm de espessura a foto-resistência é seca por cozimento. Uma máscara que define a área da base é colocada sobre a fatia exposta. No desenvolvimento da foto-resistência, a área não exposta é removida (dando acesso á camada de óxido), enquanto que a área exposta permanece e é endurecida por outro cozimento para resistir ao ataque químico. Este ataque químico remove o óxido descoberto para determinar a área de difusão. A foto-resistência remanescente é dissolvida, deixando a fatia pronta para a difusão da base – Figura 8.42 (b). O boro é usado para formar o silício tipo p na região da base. A fatia é passada através de um tubo de difusão num forno. Uma corrente de gás é passada sobre a fatia que contém uma mistura de oxigênio com tribrometo de boro BBr3 ou diborano (boroetano) B2H6. O composto de boro se decompõe, e fica formado um vidro rico em boro sobre a superfície da fatia. A partir disto, o boro é difundido no silício através da janela aberta na base. O vidro é então removido por um ataque químico, e a fatia aquecida numa corrente de oxigênio num segundo forno. Isto faz o boro penetrar mais na fatia, e cresce uma camada de óxido de vedação sobre a superfície. A profundidade a que penetra o boro é determinada pelo controle cuidadoso da temperatura do forno e pelo tempo durante o qual a fatia é aquecida. A estrutura resultante é mostrada na Figura 8.42 (c).

Figura 8.42 Estágios na fabricação de transistor planar NPN de silício (a) camada de óxido crescida (b) janela da base aberta (c) base difundida, óxido de vedação crescido (d) janela de emissor aberta (e) emissor difundido, óxido de vedação crescido (f) janelas de conexão abertas (g) almofadas de conexão formadas (h) forno de difusão típico da fabricação de transistores (i) encapsulamentos típicos de transistores – fila superior, da esquerda para a direita: TO-5 TO-72, TO-39, TO-18, TO-92, “T pack”, “Lockfit”; fila inferior, da esquerda para a direita; TO-220, TO-126, TO-3 “base grossa”, TO-3 “base fina”. O próximo estágio no processo planar é a difusão do emissor. A fatia é revestida com uma fotorresistência como antes, e uma Segunda máscara usada para definir a área de difusão. A exposição, o desenvolvimento e o ataque químico são os mesmos como na difusão da base que acabamos de descrever. A estrutura antes da difusão do emissor é mostrada na Figura 8,42 (d).

O fósforo é usado para formar a região do emissor do tipo n. A corrente de gás no forno de difusão desta vez contém oxigênio e oxicloreto de fósforo POCl3, tribrometo de fósforo PBr3 ou fosfina PH3. Fica formado um vidro rico em fósforo, do qual o fósforo é difundido para formar um silício do tipo n na região da base do tipo p já difundida. Um segundo forno leva o fósforo a uma profundidade controlada e forma uma camada de óxido de vedação, conforme mostrado na Figura 8,42 (e).

O estágio final nesta parte do processo de fabricação consiste na formação das ligações para as regiões da base e do emissor. Uma terceira máscara é usada para definir os contatos da base e do emissor, sendo os processos fotográfico e de ataque químico os mesmos que os descritos anteriormente – Figura 8.42 (f). A fatia está coberta com alumínio pela evaporação sobre a superfície para formar uma camada de espessura de cerca de 1 Pm. Uma quarta máscara, o inverso da terceira, é então usada para definir as áreas onde o alumínio deve ser quimicamente atacado, deixando apenas as almofadas de contato para ligações elétricas – Figura 8.42 (g).

O processo até agora foi descrito por clareza como se apenas um transistor estivesse sendo fabricado. Na prática, muitos milhares de dispositivos são fabricados ao mesmo tempo. As fatias de silício, usadas presentemente são de 5 cm de diâmetro, contendo até 10 000 transistores, mas fatias de 7,5 cm de diâmetro estão começando a ser usadas, Mais do que 100 fatias são processadas ao mesmo tempo num forno de difusão, Mesmo nos primeiros dias do processo planar, quando fatias de silício foram usadas com 2,5 cm de diâmetro contendo 2 000 transistores, o processo representava um aumento considerável na capacidade de produção sobre o processo de junção por liga, com uma consequente queda do custo unitário.

Um forno de difusão típico é mostrado na Figura 8.42 (h). Este é um forno duplo de banco triplo, e é mostrado sendo carregado com lotes de fatias de silício para difusão.

Processos de difusão semelhantes aos descritos nos transistores NPN podem ser usados para fabricar transistores pnp. Uma fatia de silício do tipo p é usada, e o fósforo difundido para formar as regiões da base do tipo n. Quando as regiões do emissor estão formadas, no entanto, há uma tendência para que o boro se concentre na camada de óxido que está crescendo em vez de na base de silício do tipo n, e as técnicas especiais de difusão devem ser usadas.

Da descrição dos processos de difusão será evidente que a precisão das máscaras usadas para definir as áreas de difusão é de importância primordial. O primeiro estágio na preparação das máscaras usa um filme opaco descartável em que uma forma transparente é cortada. A área transparente representa a área de difusão particular, a base, emissor, ou área de contato de um único transistor, Um processo de redução de 20:1 é usado para reproduzir esta forma numa chapa fotográfica de 50 mm X 50 mm. Esta chapa é chamada um retículo. Uma câmara de passos sucessivos ou de repetição é usada para reproduzir o retículo com uma redução de 10 :1 num arranjo predeterminado numa segunda chapa fotográfica. A precisão de posicionamento de cada reprodução do retículo no dispositivo é maior do que 1 Pm. A segunda chapa fotográfica é chamada mestra, e a partir dela cópias de trabalho são feitas para uso nos processos de difusão. Para evitar defeitos nas máscaras, todos os processos fotográficos e de fabricação ocorrem nas áreas de “ar puro” sob umidade e níveis de poeira cuidadosamente controlados.

O alinhamento cuidadoso das máscaras com as fatias é essencial se a geometria do transistor deve ser precisamente controlada. O alinhamento pode ser feito por um operador que usa um microscópio, ou no equipamento mais recente é feito automaticamente. A exposição da máscara na fatia pode ser feita com a máscara e a fatia grampeadas juntas, ou em algum equipamento pela projeção de uma imagem da máscara na fatia. A precisão da superposição da máscara e das áreas difundidas previamente sobre a fatia é melhor do que 1 Pm. Os processos fotográficos que precedem a difusão devem ocorrer cm condição de “ar puro”.

Os processos de fabricação depois de ter sido formado o elemento de transistor são os mesmos tanto para transistores NPN quanto para os PNP. Todos os transistores da fatia são individualmente testados. Isto é feito por meio de sondas que podem mover-se ao longo de uma fila de transistores sobre a fatia testando cada um; localizar a transição da fatia, passar para a próxima fila, e mover-se ao longo desta fila testando estes transistores. Quaisquer transistores que não alcancem a especificação requerida são automaticamente marcados de modo que possam ser rejeitado; num estágio posterior. A fatia é dividida em transistores individuais escrevendo com um estilete de diamante, e quebrando a fatia em pastilhas individuais. É neste estágio que os transistores defeituosos são rejeitados, Os transistores restantes são preparados para o encapsulamento.

A camada de óxido é removida do lado do coletor da pastilha, que é depois ligada a uma travessa revestida de ouro. A ação de ligadura ocorre pela reação eutética do ouro e do silício a 400 °C. Este contato forma a ligação do coletor. São usados fios de alumínio ou de ouro de 25 Pm de diâmetro para ligar as almofadas de contato do emissor e da base dos fios condutores de saída na travessa. Fios mais grossos podem ser usados se o valor de regime de corrente (contente nominal) do transistor o requerer. O estágio final da montagem é o encapsulamento, ou num invólucro hermeticamente vedado ou cm plástico moldado, dependendo da aplicação do transistor. Encapsulamentos típicos de transistores são mostrados na Figura 8.42 (i).

O transistor planar possui vantagens sobre o tipo de junção por liga além do custo mais baixo pela fabricação de produção em massa. Durante cada progresso da difusão, uma camada de óxido é crescida sobre as transições da junção, a qual não é perturbada durante os processos subsequentes de difusão e de montagem. Assim, a junção coletor-base, uma vez que ela seja formada é vedada pela camada de óxido, não pode ser facilmente contaminada pela difusão do emissor, teste e encapsulamento, ou durante o tempo de vida do transistor em serviço. Os efeitos de carga que ocorrem nas superfícies expostas dos dispositivos semicondutores são minimizados, dando aos transistores planares características estáveis e máxima confiabilidade, Além disso, a difusão é um processo que pode ser precisamente controlado, e portanto o espaçamento entre as três regiões do transistor pode ser mantido numa tolerância inferior a 0,1 Pm.

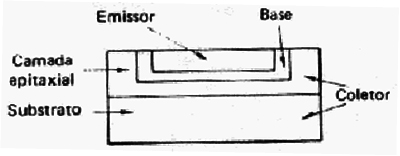

Transistores com estreitas larguras de base podem ser fabricados para possibilitar a operação nas alta frequências, bem acima de 1 GHz Uma desvantagem do transistor planar ocorre através da resistividade do coletor. Para altas tensões de ruptura, a resistividade deve ser alta. Por outro lado, para uma alta corrente de coletor a resistividade deve ser baixa. Estes dois requisitos conflitantes devem significar que um valor de compromisso deve ser escolhido nos transistores práticos. O conflito pode ser resolvido, no entanto, constitui o substrato. A fatia pode ser do tipo p ou do tipo n, de acordo com o tipo de transistor, e um valor típico de resistividade é 1 X 10 -5 m, A camada epitaxial é crescida no substrato por deposição de vapor num reator aquecido por radiofrequência, o substrato senda mantido numa temperatura entre 1000 °C e 1 200 °C. O vapor de silício é formado pela decomposição de um composto de silício, tal como o tetracloreto de silício SiCl4 com hidrogênio, e as impurezas podem ser acrescentadas ao vapor para dar à camada a resistividade requerida. Nos substratos n, as impurezas que podem ser usadas incluem o fósforo, o arsênico e o antimônio. Desses materiais o arsênico e o antimônio são preferidos porque eles têm baixas constantes de difusão. Nos substratos p, as impurezas usuais do tipo p alumínio e gálio não podem ser usadas porque suas constantes de difusão são demasiado altas e as impurezas tenderiam a migrar da camada epitaxial para dentro do substrato durante a fabricação do transistor. Portanto, o boro é usado.

Os átomos de silício na camada epitaxial assumirão as mesmas posições relativas que os átomos no substrato. Assim, a rede cristalina quase perfeita do substrato de silício mono-cristalino‚ reproduzida na camada epitaxial. A espessura da camada está entre 10 Pm e 12 Pm, e um valor típico da resistividade‚ 1 x 10 ‘ Dm. Assim, a massa do coletor no transistor é formada pelo substrato de baixa resistividade.

Figura 8.43 (anterior) Seção transversal simplificada de transistor epitaxial planar A formação do elemento transistor na camada epitaxial segue os mesmos estágios que os do transistor planar descrito anteriormente. Uma seção transversal simplificada do elemento transistor completo é mostrada na Figura 8.43.

Formas especiais de transistores de junção

Atualmente o fabricante de transistores tem uma variedade de técnicas e de materiais à sua disposição. Geometrias especiais para manipulação de grandes potências ou operação em radiofrequências têm sido desenvolvidas e assim a faixa de operação do transistor foi ampliada. Além disso, outros processos e difusão, gravação em mesa e a escolha dos níveis de dopagem permitem que os transistores sejam fabricados com características especiais para satisfazer a requisitos particulares.

Os transistores de potência de germânio foram fabricados durante o início da década de 1950 “aumentando proporcionalmente” os transistores de junção por liga de pequenos sinais. A área das junções foi aumentada, e a pelota do coletor foi ligada ao invólucro para assegurar uma baixa resistência térmica. Tais transistores podiam dissipar 10 W, mas apresentaram uma rápida queda no ganho para correntes acima de 1 A. No final da década de 1950, o emissor de índio era dopado com gálio para aumentar a dopagem do emissor e portanto aprimorar o ganho nas altas correntes. Os aperfeiçoamentos neste tipo de transistor permitem que ele seja usado atualmente com potências de até 30 W.

Os primeiros transistores de potência de silício foram introduzidos no final de 1950, e usaram as técnicas de difusão. As regiões da base e do emissor foram sucessivamente difundidas num lado de uma fatia de silício do tipo n, e a ligação elétrica à base foi feita pela liga dos contatos de retificação através do emissor. Este tipo de transistor apresentou um bom ganho até uma corrente de 5 A. Os refinamentos ao processo de fabricação durante os anos de 1960 levaram ao atual transistor de potência difundido capaz de manipular correntes de até 30 A e potências de até 150 W. Dois processos de fabricação são usados para este tipo de transistor de potência, os processos de difusão simples e de difusão tripla.

O processo hometaxial ou de difusão simples usa uma difusão simultânea sobre os lados opostos de uma pastilha de base homogênea, formando regiões de emissor e de coletor fortemente dopadas. O emissor é gravado em mesa para permitir que a ligação elétrica seja feita com a base. Este tipo de transistor reduz o risco de pontos quentes pelo uso de uma base homogênea, a base larga proporciona boas propriedades de segunda ruptura, e o coletor fortemente dopado proporciona baixa resistência elétrica e térmica.

Os transistores de potência por difusão tripla são fabricados difundindo-se as regiões da base e do emissor num lado de uma bolacha do coletor. A terceira difusão forma um coletor difundido fortemente dopado sobre o outro lado. Este tipo de transistor tem um alto valor de regime de tensão, muitas vezes capaz de suportar tensões de 1 KV ou mais.

O processo epitaxial planar permite que outros aprimoramentos sejam feitos nos transistores de potência. Em altas densidades de corrente, pode ocorrer contração de corrente. Esta é a causa da segunda ruptura. A transição do emissor torna-se mais polarizada diretamente do que o centro, de modo que a corrente concentra-se ao longo da periferia do emissor. É portanto necessário projetar estruturas de base-emissor que diferem das geometrias anular ou em forma de pera dos transistores de pequeno sinal, e o aumento proporcional não mais pode ser feito. Um emissor com uma longa periferia é necessário. Duas estruturas que têm sido usadas com sucesso são a estrela e a floco de neve, os nomes servindo para descrever a forma do emissor. Estas estruturas não podem ter sido produzidas em transistores práticos sem a técnica planar de difusão através de uma fôrma na camada de óxido.

Estruturas mais complexas de base-emissor podem ser produzidas para combinar a grande área do emissor e a periferia longa requerida para manipulação de alta potência com o restrito espaçamento requerido para operação de alta frequência. Foram desenvolvidas geometrias para possibilitar aos transistores de potência operar nas radiofrequências. Uma tal geometria é a estrutura interdigitalizada onde os contatos da base estão inseridos entre os contatos do emissor. Uma outra é a estrutura sobreposta onde um grande número de tiras separadas do emissor são interligadas pela metalização numa região de base comum. Com efeito, um grande número de transistores de alta frequência separados são conectados em paralelo para conduzir uma grande corrente. Os transistores que usam estas estruturas podem operar nas radiofrequências, com potências típicas de 175 W a 75 MHz e 5 W a 4 GHz.

Uma outra estrutura usada em transistores de potência é a estrutura mexa ou de base epitaxial. Uma camada epitaxial levemente dopada é crescida num coletor fortemente dopado, e uma simples difusão usada para formar o emissor na camada de base epitaxial. A estrutura resultante é gravada em mesa. Os transistores mexa são reforçados e têm baixa resistência de coletor.

Os transistores de potência são usualmente encapsulados em invólucros metálicos possibilitando a montagem num dissipador de calor. Nos últimos anos, no entanto, tem havido certa tendência para os encapsulamentos plásticos. Isto tem diminuído consideravelmente o custo do encapsulamento do transistor sem afetar o desempenho. Uma placa de metal é incorporada no invólucro plástico para garantir um bom contato térmico entre o elemento transistor e um dissipador de calor.

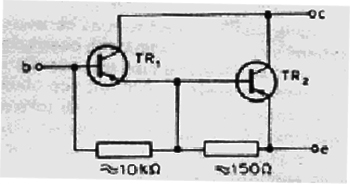

Um transistor de potência usado como transistor de saída num amplificador geralmente requer um transistor pré-amplificador para proporcionar potência de entrada suficiente. Se ambos os transistores forem montados sobre dissipadores de calor, uma considerável quantidade do volume do amplificador ser ocupada por esses dois transistores. Um desenvolvimento recente permite que seja economizado espaço combinando-se os transistores pré-amplificador e de saída na mesma fração de pastilha de silício num encapsulamento. Esta construção é o transistor de potência Darlington, que pode ter um ganho de corrente de até 1000 e saídas de potência de até 150 W. Abaixo a figura 8.44 – Diagrama de circuito do transistor de potência Darlington.

O diagrama de circuito de um transistor Darlington é mostrado na Figura 8.44. Os dois transistores e os resistores de base-emissor são formados numa fração de pastilha por difusões sucessivas usando o processo de base epitaxial. Um díodo também pode ser formado através dos terminais de coletor e de emissor para proteção, se requerida. Os ganhos de corrente dos dois transistores são controlados durante a fabricação, de modo que o ganho global varia linearmente ao longo de uma faixa da corrente de coletor. Esta linearidade de ganho é combinada com espaçamentos menores do que ocorreria com transistores discretos ligados no mesmo circuito. Estas vantagens do transistor Darlington são combinadas com uma desvantagem: o alto valor de VCE(sat).

Os transistores para operação em alta frequência ou para chaveamento rápido devem ter espaçamentos estreitos entre o emissor, a base e o coletor. Duas geometrias são geralmente usadas: a base de anel e a base de tira ou fita. A estrutura de base em anel é “reduzida proporcionalmente” a partir da estrutura anular usada para os transistores de baixa frequência. A estrutura de base em tira, que geralmente é preferida para operação em frequências mais altas, é mostrada na Figura 8.45. Muitas dessas estruturas podem ser ligadas em paralelo para aumentar a capacidade de transporte de corrente, formando a estrutura interdigitalizada já descrita para os transistores de potência de RF. As capacitâncias internas do transistor, e as capacitâncias espúrias da montagem e do invólucro, devem ser mantidas tão baixas quanto possível para evitar a restrição do limite das frequências superiores. Um processo de fabricação epitaxial planar deve ser usado para manter baixa a resistência do coletor. O nível da dopagem é escolhido para se adequar à frequência de operação e à tensão. Abaixo a figura 8.45 Estrutura “stripe-base “para transistores de alta frequência.

Na estrutura de base em tira, duas dimensões são críticas para o limite das frequências superiores. Estes são a largura da tira do emissor (We na Figura 8.45) e a largura da base Wb. Nos transistores da atualidade que operam até a região de micro-ondas, a largura do emissor pode ser tão baixa quanto 1 Pm e a largura da base 0,1 Pm.

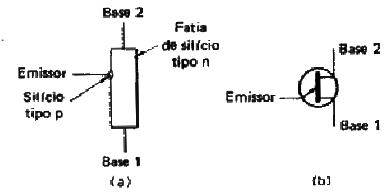

Transistor de unijunção

Como se deduz do nome, um transistor de unijunção contêm apenas uma junção, embora ele seja um dispositivo a três terminais. A junção é formada fazendo-se a liga da impureza tipo p num ponto ao longo do comprimento de uma fatia de silício do tipo n da forma de barra curta. Esta região do tipo p é chamada emissor. Contatos de não-retificação são feitos nas extremidades da barra para formar as ligações da base 1 e da base 2. A estrutura de um transistor de unijunção é mostrada na Figura 8.46 (a), e o símbolo do circuito na Figura 8.46 (b). Abaixo a figura 8.46 Transistor de unijunção: (a) estrutura simplificada (b) símbolo de circuito.

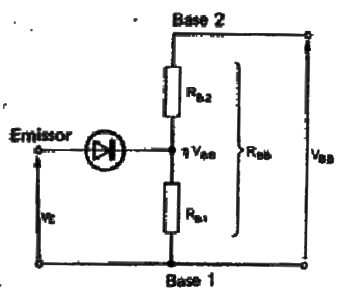

A resistência entre as ligações da base 1 e da base 2 será a da barra de silício. Isto é mostrado no circuito equivalente na Figura 8.47 como RBB, e tem um valor típico entre 4 k ohms e 12 k ohms. Uma tensão positiva é aplicada à base, o contato da base 2 estando conectado ao terminal positivo. A base age como um divisor de tensão, e uma proporção da tensão positiva é aplicada à junção do emissor. O valor desta tensão depende da posição do emissor ao longo da base, e está relacionada à tensão na base, VBB, pela razão n intrínseca. O valor de n é determinado pelos valores relativos de RB1 e RB2, e está geralmente entre 0,4 e 0,8.

Figura 8.47 Circuito equivalente de transistor de unijunção.

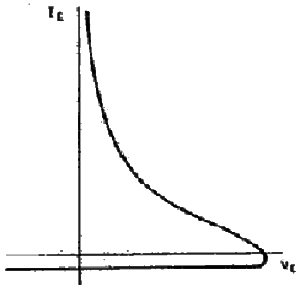

Figura 8.48 Característica de tensão/corrente de transistor de unijunção.

A junção “pn” do emissor é representada no circuito equivalente pelo díodo. Quando a tensão VE do emissor for nula, o díodo será polarizado inversamente pela tensão nVBB. Flui apenas a pequena corrente inversa. Se a tensão do emissor for aumentada gradualmente, é alcançado um valor onde o díodo se torna polarizado diretamente e começa a conduzir. Os buracos são injetados do emissor para a base, e são atraídos para o contato da base 1. A injeção desses buracos reduz o valor de RB1, de modo que flui mais corrente do emissor para a base 1, reduzindo mais o valor de RB1. O transistor de unijunção atua portanto como uma chave comandada por tensão, variando desde uma resistência “desligada” alta até uma resistência “ligada” baixa numa tensão determinada pela tensão da base e pelo valor de n.

A característica de tensão/corrente num transistor de unijunção é mostrada na Figura 8.48. Pode ser visto que depois do dispositivo ter sido disparado ou comandado, há uma região de resistência negativa sobre a característica. Isto permite que o transistor de unijunção seja usado nos circuitos osciladores, bem como em circuitos simples de disparo.

Classificação dos transistores de junção

Os atuais transistores de junção podem ser classificados de início quanto ao material semicondutor do qual eles são fabricados, germânio ou silício. Uma outra classificação é depois quanto aos tipos NPN e PNP. Em seguida é conveniente grupá-los em tipos de baixa potência, potência média e alta potência. As divisões entre os grupos são um tanto arbitrárias, mas valores típicos são como segue. Nos transistores de germânio, os dispositivos de baixa potência terão potências abaixo de 150 mW, os dispositivos de potência média, até 1 W, e os dispositivos de alta potência acima de 1 W para um limite superior típico de 30 W. Nos transistores de silício, os dispositivos de baixa potência têm potências abaixo de 500 mW, os dispositivos de potência média até 10 W, e os dispositivos de potência alta acima de 10 W até um limite típico de 150 W.

Transistores de efeito de campo

Um transistor de efeito de campo consiste essencialmente de um canal de transporte de corrente formado de material semicondutor cuja condutividade é controlada por uma tensão aplicada externamente. A corrente é transportada por um tipo apenas de portador de carga; elétrons nos canais formados de material de semicondutor do tipo n, buracos nos canais de material do tipo p. transistor de efeito de campo é portanto às vezes chamado transistor unipolar. Isto é para distingui-lo do transistor de junção, cuja operação depende de ambos os tipos de portador de carga, e que é portanto chamado transistor bipolar. Os dois tipos de transistor de efeito de campo (FET): o FET de junção (JFET) e o FET de porta isolada (IGFET). O FET de porta isolada mais comumente usado é o MOSFET, as iniciais MOS significando Metal Óxido Semicondutor e indicando a estrutura do transistor. O nome abreviado é MOST.

A operação teórica do FET foi descrita por Willaim Shockley em 1952. Somente a partir de 1963, no entanto, é que os dispositivos práticos em geral passaram a ser encontrados. O atraso foi consequência do fato de que as técnicas de fabricação não estavam suficientemente avançadas até esta data, sendo essencial o processo planar para a fabricação dos FETs. Isto constituiu um exemplo de como o trabalho teórico sobre dispositivos do estado sólido nos primeiros dias do transistor estava muitas vezes à frente da tecnologia do dispositivo.

Aspetos do FET de junção

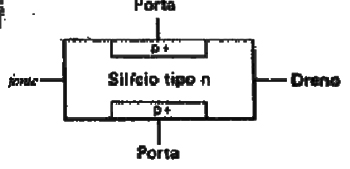

A estrutura esquemática de um FET de junção é mostrada na Figura 8.49. O dispositivo mostrado é um FET de canal n, formado de uma fatia em forma de barra de silício monocristalino do tipo n, da qual são difundidas duas regiões do tipo p. As ligações são feitas às extremidades do canal, a fonte e o dreno, e às regiões p, a porta.

Figura 8.49 Estrutura esquemática do transistor de junção por efeito de campo.

Aspetos do FET de porta isolada

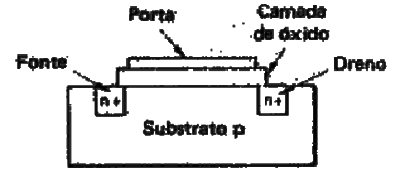

A estrutura do FET de porta isolada difere da do FET de junção há pouco descrito em dois aspectos: nenhum canal separado de transporte de corrente está construído, e a construção da porta é diferente. Um canal que transporta corrente é formado pela acumulação de cargas debaixo do eletrodo porta. A própria porta não é uma região difundida, mas uma fina camada de metal isolada do restante do FET por uma camada usualmente de óxido. Assim, a estrutura do FET de porta isolada é constituída de sucessivas camadas de Metal, Óxido, e de material Semicondutor – dando ao transistor seu nome alternativo de MOSFET, ou, em forma abreviada, transistor MOS ou MOST. Em virtude do material semicondutor usado presentemente ser em geral o silício, as iniciais MOS são muitas vezes interpretadas como Metal Óxido Silício.

Figura 8.57 Seção transversal simplificado do MOSFET de canal n.

Transistor GTO

Acionamento

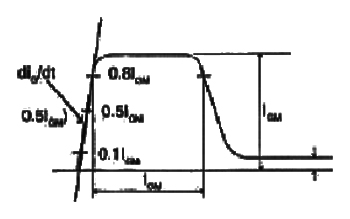

O tiristor GTO tem uma estrutura de gate altamente interdigitada sem gate regenerativo, em consequência disso, um alto pulso de engatilhamento do gate é necessário para acioná-lo. O pulso de disparo e seus parâmetros estão descritos na figura abaixo.

Para garantir que o aparelho permaneça em condução durante o seu acionamento, a corrente de gate deve ser aplicada no aparelho durante todo o período de condução. Se uma alta corrente reversa de ânodo passar no circuito, então altos valores de Ig serão necessários.

Deve-se notar que valores menores de Ig serão necessários quando o aparelho já estiver esquentado.

Desligamento

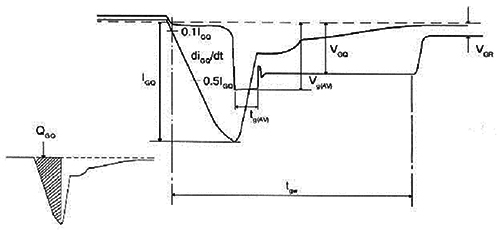

A performance de desligamento do tiristor GTO é muito influenciada pelas características dos componentes do circuito turn-off. Em consequência disso, muitos cuidados devem ser para ajustar as características com as necessidades do aparelho. Os principais parâmetros do aparelho no desligamento são dados abaixo.

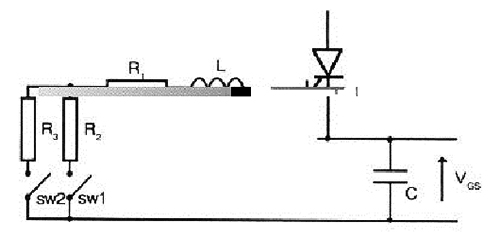

O desligamento de gate funciona do diagrama abaixo. Onde L é a resistência da chave sw1 ( não linear ), C é um capacitor e sw2 e R3 as altas impedâncias do circuito desligado.

O processo de desligamento do gate pode ser subdividido em três períodos, extração da carga do gate, o período avalanche Tg (av) e a queda da corrente. Após a queda da corrente, o gate deveria idealmente estar reversamente polarizado.

Transistor IGBT

IGBT (Insulated Gate Bipolar Transistor).

Estrutura

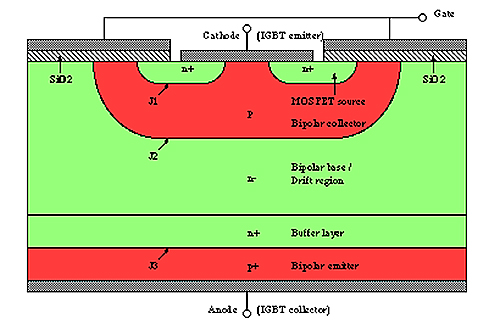

A figura a seguir mostra a estrutura de um típico canal N de um IGBT.

A estrutura é muito similar a um mosfet verticalmente fundido apresentando um dupla propagação da região tipo N e da tipo P. A camada de inversão pode ser formada através do gate aplicando a tensão certa no contato do gate como no mosfet. A principal diferença é o uso da camada P+ como dreno. O efeito é muda-lo para um aparelho Bipolar enquanto a região tipo P injeta “buracos” na região tipo N.

Operação

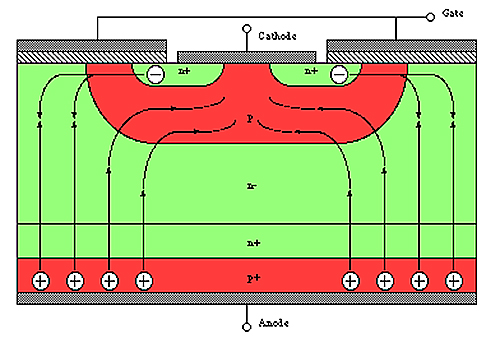

Operação de Bloqueio: O estado ligado /desligado do aparelho é controlado, como em um mosfet, pela tensão no gate VG. Se a tensão aplicada no contato gate, em relação ao emissor, é menor que a tensão inicial, então nenhuma camada de inversão mosfet é criada e o aparelho é desligado. Quando esse é o caso, qualquer tensão aplicada irá cair através da junção J2 reversamente polarizado. A única corrente que irá fluir será uma pequena corrente de fusão da camada formada sobre o gate que faz um canal ligando a fonte à região drift do aparelho. Elétrons então são injetados da fonte para a região drift, enquanto ao mesmo tempo, a junção J3, que é diretamente polarizada, injeta “buracos” na região drift dopada de N-.

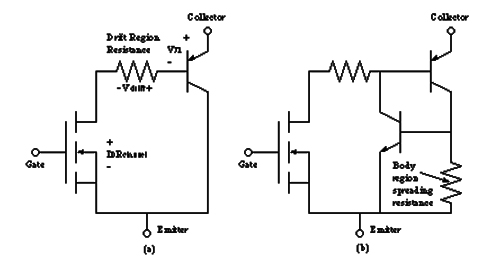

Essa injeção causa a modulação da região drift onde ambos buracos e elétrons tem bem mais magnitude que a dopagem N- original. É essa modulação de condutividade que da ao IGBT sua baixa tensão de acionamento devido a baixa resistência da região drift. A operação do IGBT pode ser considerada como um transistor PNP cuja a corrente drive de base é suprimida pela corrente mosfet através do canal. Um circuito equivalente simples pode ser mostrado na figura a seguir.

A figura anterior mostra um circuito equivalente mais completo, que inclui o transistor parasita NPN formado pela fonte mosfet do tipo N+, pela região tipo P e pela região tipo N-. Se o fluxo da corrente pela resistência é alto o suficiente, irá produzir um aqueda de tensão que irá polarizar diretamente a junção com a região N+ ligando o transistor que forma parte de um tiristor. Quando isso ocorre, há uma alta injeção de elétrons da região N+ para a região P e todo o controle do gate é perdido. Isso geralmente destrói o aparelho.